超声波金属焊机

1. 产品简介

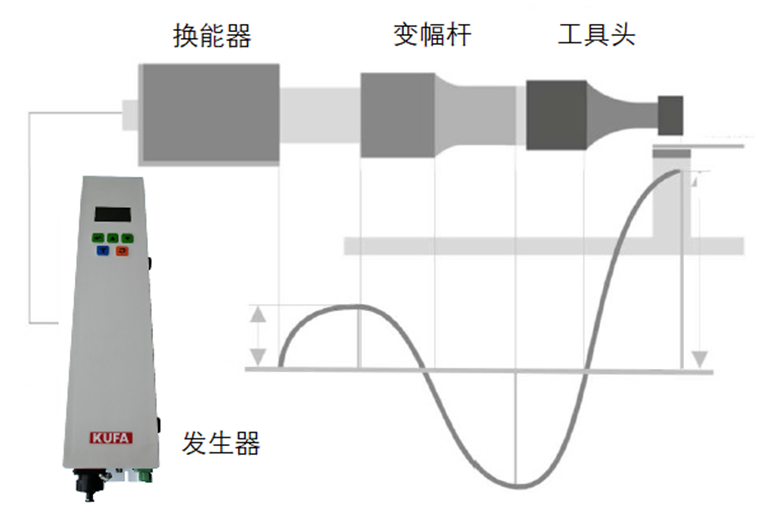

超声波焊接过程是通过换能器把超声波发生器产生的高频大功率电信号,转变成高频的机械振动,通过焊头施加到需要焊接的金属片上,带动金属片高频振动,而要焊接的另一片金属片则固定不动,这样两片金属片产生相对运动,在静压力和弹性振动能量的共同作用下,金属之间产生摩擦、升温和变形,进而使两金属焊接区域内的分子相互结合及渗透,从而实现金属焊件的可靠固态连接。

超声波金属焊接机是一种机械处理过程,把高频电能通过换能器装置转换成机械振作用于工件,使相互接触的工件表面产生高频摩擦使之生热凝聚而熔接,在焊接过程中,并无电流在被焊件中通过,也无电焊模式的焊弧产生。

由于超声焊接不存在热传导与电阻率等问题,因此对有色金属材料来说,无疑是一种理想的金属焊接系统,特别是铝、镍、铜、银等细、薄材料进行单点、多点、方形、条形、单层、多层、复合焊接起到理想效果。

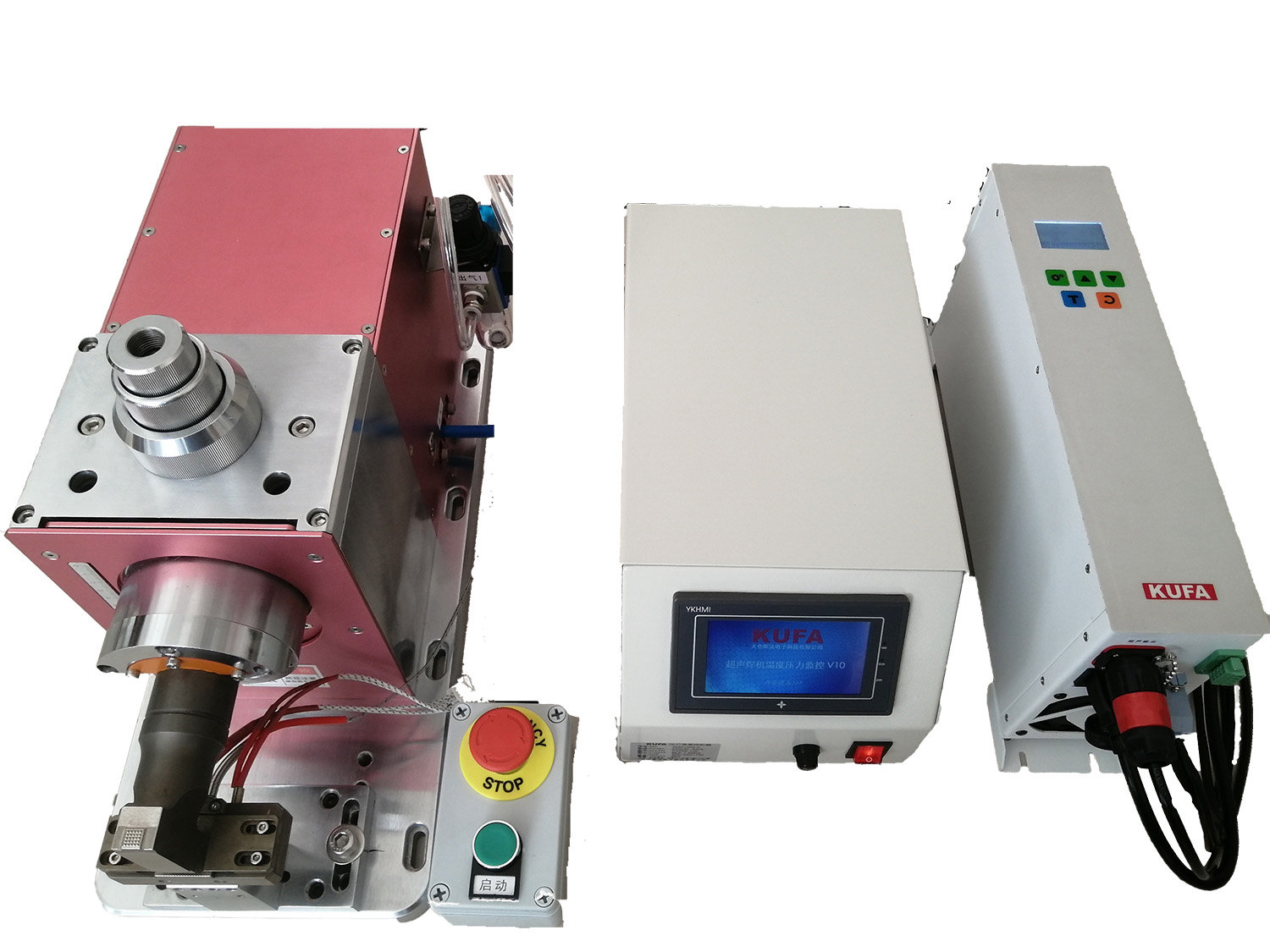

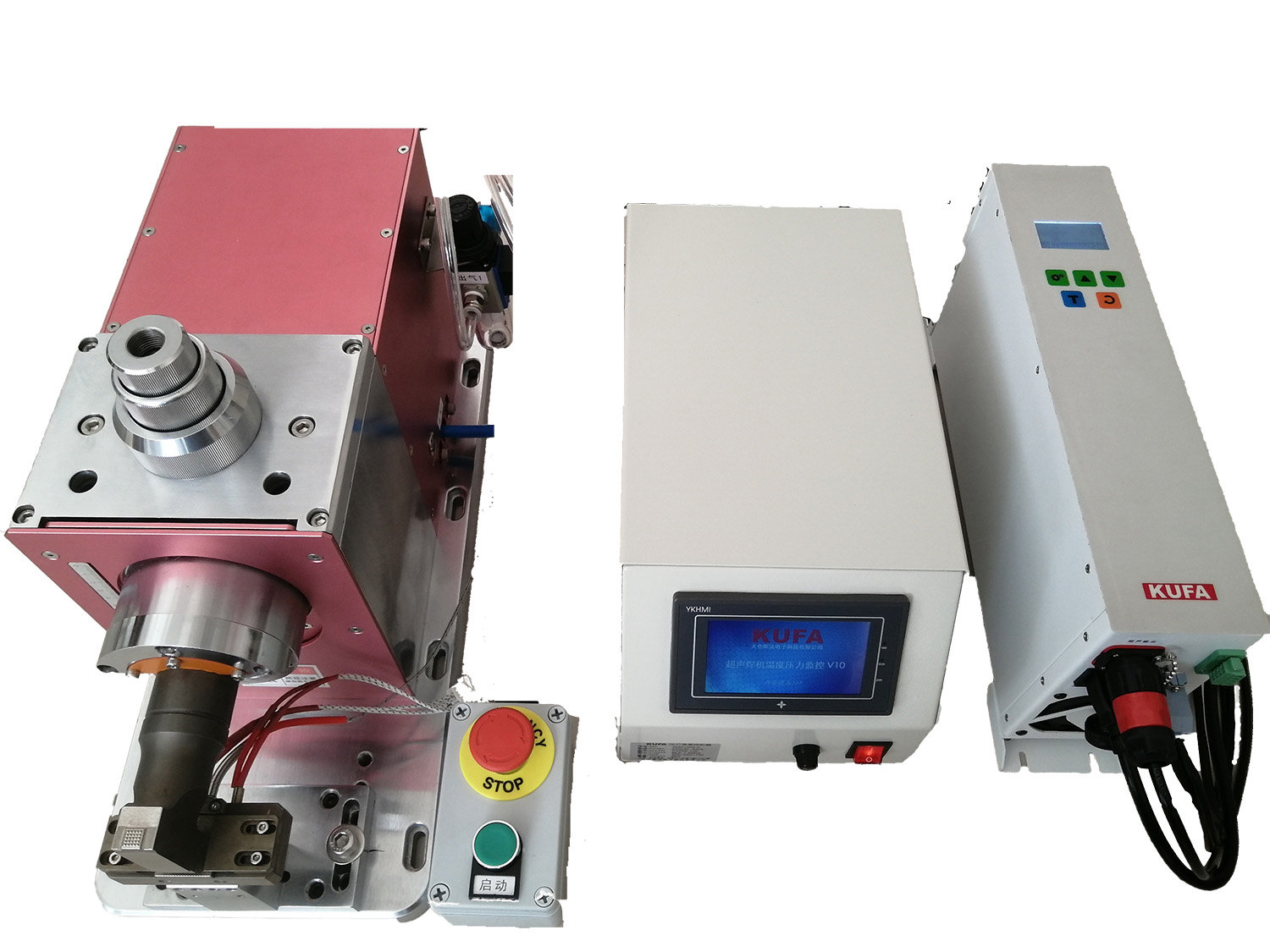

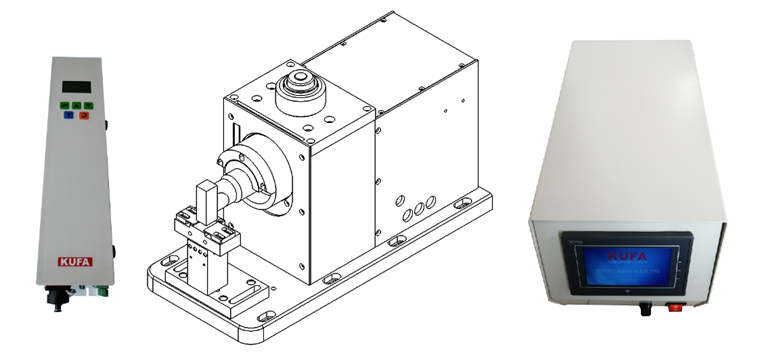

TWE焊机是一款采用最新超声控制技术,高稳定性金属超声波焊接设备,焊机包括、超声波发生器、焊接机架及换能器组件模具、加热及焊接气压控制器三个部分组成,可实现对焊接过程的工作频率、焊接功率、焊接压力等参数进行有效控制。

本机所配超声波发生器采用库法TRK系列高性能超声波发生器,采用当前国际主流的高速高精度数字调频及锁相控制电路,能快速追踪超声运行过程中的频

率变化。在功率控制部分,采用先进移相全桥功率控制技术,可实现超声过程的平稳启停及工作功率控制,极大地提高了超声波发生器在实际应用中的适应性能。

焊接气压控制器采用进口气压控制执行器件,可在控制器触屏上设置焊机所需的工作压力,可以实现对焊接压力的定量控制,操作简单,直观方便。

在气压控制器上集成了模具加热的控制功能,可以实现模具加热控制,可实现带加热功能的超声焊接。

为了便于操作,在气压控制器上影射了超声控制功能,气压控制器通过RS485通讯方式与超声波发生器进行信号交换。但注意,在气压控制器上不适宜操作与发生器有大量数据交换的操作,特别是当通过压力控制器各超声波发生器保存大量的设置参数时,可能有较长的延时,如果在数据交换中进行其它操作,可能参数设置不成功。

基于此类情况建议参数设置在超声波发生器上直接操作,超声波控制功能主要由超声波发生器实现。

2. 安装

机器使用环境

本设备设计在室内使用,焊机本体要放置于坚固的工作台上,超声波发生器及压力控制器要放置于便于使用与观察的地方,设备四周要有必要的操作空间,机器使用环境应满足以下要求。

允许环境温度:+5℃ 至 +45℃

允许相对湿度:5% 至 85%,不结露;

允许环境气压:86kPa–106kPa

压缩空气源 :最高8bar, 空气质量干燥、无油、已过滤;

工作电源 :220VAC 50Hz,容量不小于3500W, 地线必须可靠连接;

各部件之间的连接

对照设备电气图纸进行以下接线连接。

- 发生器连接,

电源线10A250VAC,发生器到压力控制器的通讯线A、B,发生器到机架的超声输出线与信号线;

- 压力控制器接线

输入电源线L、N、G,控制器到机架的加热控制与热电偶信号线KT+、KT-,压力控制器到焊机下模的加热线(如不使用可不连接)。

- 压缩空气源连接

压缩空气机到焊机机架的进气管,压力控制器到焊机机架的出气管。

连接好后确认压缩空过滤器气管上的手滑阀(蓝色),处于关的位置(滑到阀上箭头所指相反方向)。

- 上焊头安装及调整

设备出厂时,焊头已安装到机架的焊头固定座中,请确认焊头是否运输中有损坏。检查焊头位置是否正确,固定是否牢固,必要时调整。

注意:上下焊头相对焊接面不要直接接触,最少应保证约有2张A4纸厚度的距离。

- 下模定位部分调整

根据所焊工件大小进行调整。

- 空压机的安装及连接

参见空压机使用说明书;

上下模头距离调整

松开焊机上锁紧螺钉1,顺时针旋转调节螺母2上下焊头面之间的距离增大,逆时针旋转调节螺母2上下焊头面之间的距离减小,当上下焊头面之间的距离合适时,锁紧锁紧螺钉1。

3.操作

警告:本设备有气动运动部分,操作时要防止夹伤!

警告:本设备在相应模式下有高温部件,操作时要防止烫伤!

开启空压机

要求空气压力达4bar以上,

启动压力控制器

接通压力控制器气源,接通电源,显示如下画面

在画面任意处点击进入模具温度操作画面,如下图。

压力控制顺开机后,直接进行模具温度画面,或点击屏上<模具温度>按钮进入模具加热控画面,如下图。

右下角的按钮是启动或停止加热功能,红色表示加热工作。当前温度显示实际温度,如未接线或断线则会显示>500℃。

温度补偿值用户可在安装后根据实际测量进行调整,调整后注意不要随意修改,否则会引起温度测量误差。

点击屏上<模具压力>,进入压力控制画面。

压力单位为N,是压缩空气通过气缸作用在工件上的力,工件作用面积不同时,在工件上会产生不同的压强。

画面中采用左侧蓝色数据区是可输入数据区,是以N为单位的压力值。右侧白色数据区是只可以查看的气压值。控制气压是根据左侧的设置压力计算出的目标输出气压值,反馈气压是实际达到的输出气压。

确认正常后关闭压力控制器电源。

在确认焊头下没有危险时接通超声波发生器的电源,如果发生器上电搜频已启用,此时可能会自动向焊机输出超声波信号启动焊头振动,如搜频成功则会显示如下画面进入待机状态,显示FREQ.OK。

再次接通压力控制器的电源,待压力控制器输出稳定后,把焊机气源过波器前的蓝色手滑阀滑向箭头方向,向焊机送气,此时焊头会上升到高位。

按下焊机上的气动测试按钮,焊头会下降到低位。弹起按钮焊头再次升起。

为方便新机器安装调试,发生器设有调试模式,在调试模式下,可以通过发生器上的按键进行如下操作:

- 按下T键超声输出,松开超声停止,为点动型。

- 按▼键,控制气缸下降,为触发型。

- 按▲键,控制气缸上降,为触发型。

气缸的控制是通过DB15接插件(P7+P14)-(P8+P15)之间的K1继电器常开触点通断,控制外部24V气缸电磁阀开闭,由电磁阀控制压缩空气在气缸内的方向,实现气缸上升或下降。

- 发生器内部可以提供10W24V电源;

- 在调试模式下,只有调试振幅与设置频率两个参数对调试模式有效。

以上功能也可以在压力控制器上操作,操作界面如下:

蓝色区域右调整参数,调整后点右侧更新按钮,下载参数到发生器,此参数只对发生器本次开机有效。

在超声波测试时,必须要使发生器处在测试模式,否则焊头无法下降,超声点动也无效。

当对发生器器的振模式与振幅值进行更新时,发生器要处在待机状态下,否则不能更新发生器参数。

请参阅发生器操作说明书相关部分。

对发生器参数的设置建议直接在发生器上操作,在发生器上修改的参数会自动保存。

超声波发生器是焊接过程的主控制器,除气压及温度外所有工作参数都由发生器控制,触屏上的数据只有传到发生器后才会对焊接过程产生作用。

由于触屏传输数据速度较慢,对只对本次发生器开机有效的单个参数修改也可以在触屏上进行,方法是点击屏上<超声参数>按钮进入超声参数画面,修改相关参数后点击输入框左侧的相应文字,如下图。

如果点击右侧的磁盘图标,则是把所有参数下载到发生器,并强制在发生器上保存,此项操作会有较长延时。

超声参数共有4页,可通过右下角的前后翻页按钮查看。

触屏上的设定参数只列出发生器工作的一些必要项目,并不是发生器的全部设置参数项目。

除了在发生器上可进行超声控制外,在压力控制器触摸屏上也可进行超声控制,点击<超声控制>按钮,进入超声控制画面。

此画面中所有参数只可查看,不可修改,在按键触发工作模式下可通过右下角按钮控制超声启动或停止,当超声工作时右上指示灯亮绿灯。

以下是机器测试时部分紫铜焊接参数,仅供参考,具体参数以客户自测为准。

厚度mm | 振幅% | 压力N | 气压bar | 实际功率W | 时间S | 说明 |

0.5 | 50 | 1700 | 3.7 | 500W | 2.5 | 可焊 |

0.8 | 70 | 1800 | 4.0 | 800W | 3 | 可焊 |

1.0 | 80 | 1800 | 4.0 | 1100W | 3 | 可焊 |

4.故障排除

有过电流,机箱温度超限,功率超限,搜频超限,换能器接线故障几种报警类型,当出现报警时要关机处理完故障后再重新开机。

超声波发生器的输出电流超过限值时,会触发电流过载报警,蜂鸣器以1秒间隔鸣音。

当出现电流过载报警时,发生器将停止运行,停止在报警状态,处理完成故障后再重新运行。

故障代码10

可能原因:功率过大,气压太高,焊头故障等

故障代码65

可能原因:线未接,搜频时振幅过小等

故障代码60

可能原因:线未接,焊头故障等

可能原因:压力控制器供气源停止,设置压力高于气源压力。

5.焊机技术参数

焊机工作频率 :20kHz;

最大输出功率 :3000W最大;

焊接气缸行程 :25mm;

焊接气缸缸径 :80mm;

最大焊接压力 :3500N(8bar压力时);

焊机架外形尺寸:最大长×宽×高:540mm×250mm×350mm;

焊机机架重量 :60KG;

发生器外形尺寸:最大长×宽×高:412mm×210mm×100mm;

发生器重量 :8KG;

压力控制器尺寸:最大长×宽×高:400mm×200mm×190mm;

压力控制器重量:5KG;

控制器输出压力:8bar最大

附图-部分金属材料超声波焊接组合表

Al 铝 | Be 铍 | Cu 铜 | Ge 锗 | Au 金 | Fe 铁 | Mg 镁 | Mo 钼 | Ni 镍 | Pd 钯 | Pi 铍 | Re 铼 | Si 硅 | Ag 银 | Ta 钽 | Sn 锡 | Ti 钛 | W 钨 | Zr 锆 | Pb 铅 | Zn 锌 | |

Al 铝 | √ | √ | √ | √ | √ | √ | √ | √ | √ | √ | √ | √ | √ | √ | √ | √ | √ | ||||

Be 铍 | √ | √ | √ | √ | √ | ||||||||||||||||

Cu 铜 | √ | √ | √ | √ | √ | √ | √ | √ | √ | √ | √ | √ | √ | √ | |||||||

Ge 锗 | √ | √ | √ | ||||||||||||||||||

Au 金 | √ | √ | √ | √ | √ | √ | √ | √ | √ | √ | √ | √ | |||||||||

Fe 铁 | √ | √ | √ | √ | √ | √ | √ | √ | √ | √ | √ | √ | |||||||||

Mg 镁 | √ | √ | √ | √ | |||||||||||||||||

Mo 钼 | √ | √ | √ | √ | √ | √ | √ | √ | √ | ||||||||||||

Ni 镍 | √ | √ | √ | √ | √ | √ | √ | √ | √ | √ | √ | √ | |||||||||

Pd 钯 | √ | √ | √ | ||||||||||||||||||

Pi 铍 | √ | √ | √ | √ | √ | √ | √ | √ | |||||||||||||

Re 铼 | √ | √ | √ | √ | √ | √ | |||||||||||||||

Si 硅 | √ | √ | √ | √ | |||||||||||||||||

Ag 银 | √ | √ | √ | √ | √ | √ | √ | √ | √ | ||||||||||||

Ta 钽 | √ | √ | √ | √ | √ | √ | √ | √ | √ | √ | |||||||||||

Sn 锡 | √ | √ | |||||||||||||||||||

Ti 钛 | √ | √ | √ | √ | √ | √ | √ | √ | √ | √ | √ | √ | |||||||||

W 钨 | √ | √ | √ | √ | √ | √ | √ | ||||||||||||||

Zr 锆 | √ | √ | √ | √ | √ | √ | √ | ||||||||||||||

Pd 铅 | √ | ||||||||||||||||||||

Zn 锌 | √ |